Seit einiger Zeit arbeite ich nun mit dem Atomstack X20 Pro und bin im Grunde sehr zufrieden mit den Ergebnissen. Allerdings ist die Ausrichtung des jeweiligen Werkstückes oft eine ganz schöne Fummelei. Zwar bieten die gängigen Lasercutter Software Hersteller die Möglichkeit der Anbindung von Kameras zur optischen Erfassung des Arbeitsbereiches und somit auch der Werkstücke, allerdings hat diese Variante für mich einige Nachteile:

- Die Kameras erfassen bei Verwendung von Extension Kits zur Vergrößerung des Arbeitsbereiches oft nicht den gesamten Bereich

- Hohe Abdeckung wird nur durch Verwendung von teureren Kameras mit großem Blickwinkel erreicht

- Höhere Anschaffungskosten durch Kamera und zusätzliches Stativ

- Schwierige Anbringung und Ausrichtung bei Verwendung einer Laser-Einhausung

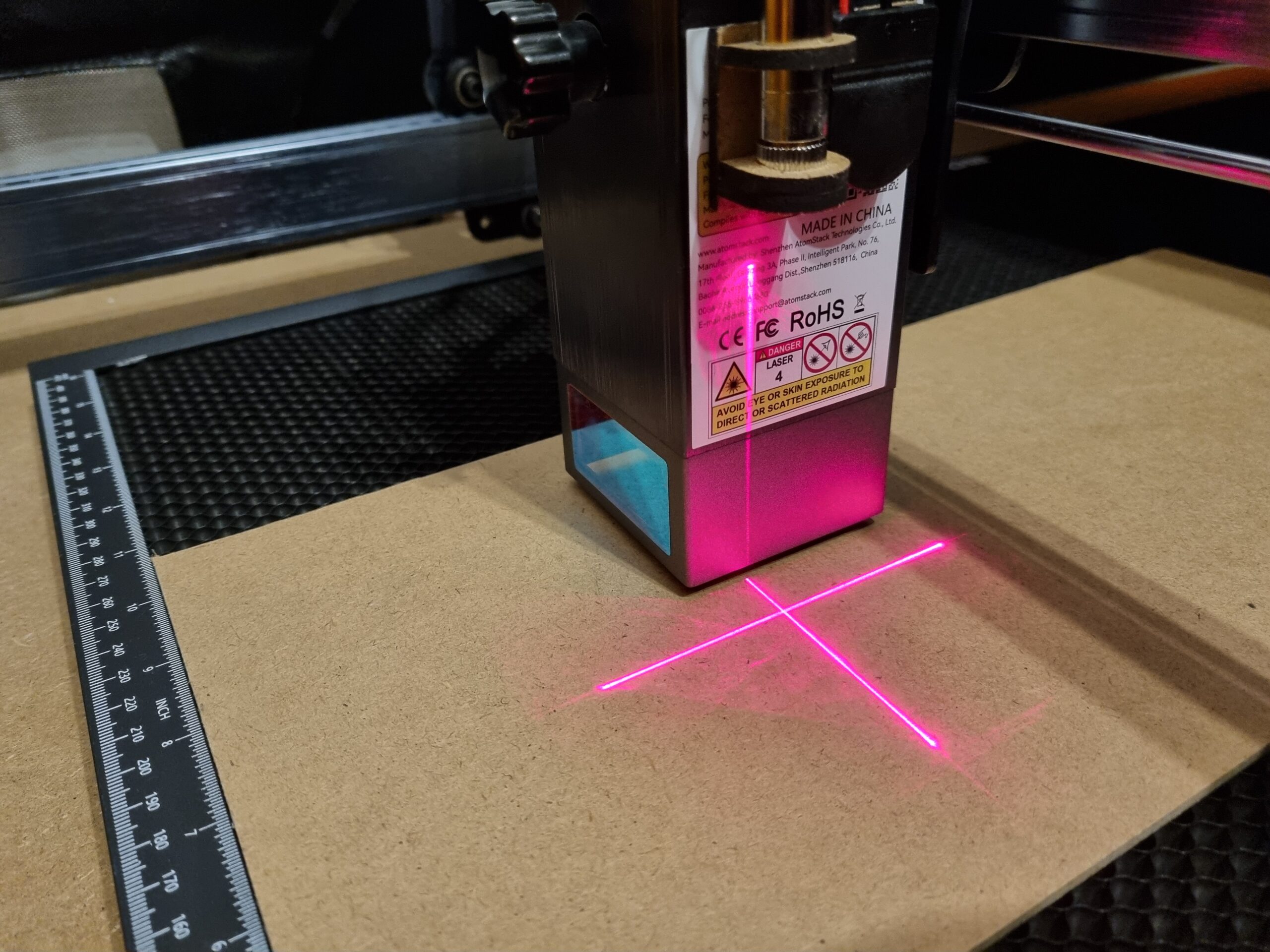

Auf meiner Suche nach mehr Präzision bin ich dann auf ein Video gestoßen, indem zur einfacheren Positionierung ein zusätzlicher Kreuzlaser verwendet wurde, was ich als extrem charmant empfand und natürlich gleich nachbauen musste.

Benötigte Materialien

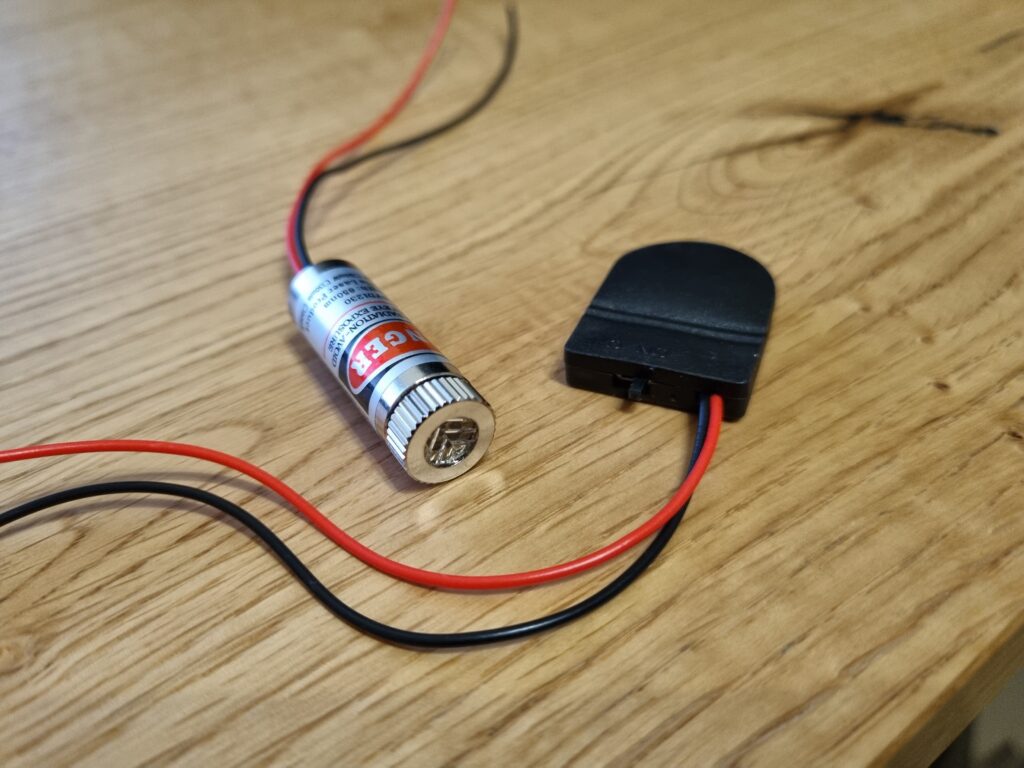

Zunächst bin ich auf die Suche nach einfachen Kreuzlasern gegangen. Ein Vorteil dieser kleinen Laser ist, das sie sich per Knopfzelle betreiben lassen und daher später keine weitere Stromversorgung notwendig ist. Weiterhin sollte sich der Laser einfach An- und Ausschalten lassen und in einer Art Halter von außen am Gehäuse des X20 Lasers montiert werden.

Aus diesen Anforderungen ergab sich dann zunächst die folgende Einkaufsliste:

- Crosshair Laser (Kreuzlaser)

- Knopfzellengehäuse mit Schalter + entsprechende Knopfzelle

- 3mm MDF für Halter

- Doppelseitiges Klebeband

- Elektrolötkolben und etwas Elektroniklot

Da ich noch einige MDF Reste im Keller hatte (Klebeband und Lötkolben sowieso :-)), musste also nur der Laser und das Knopfzellengehäuse bestellt werden. Der Preis für die beiden Teile belief sich bei Amazon auf ca. 10€.

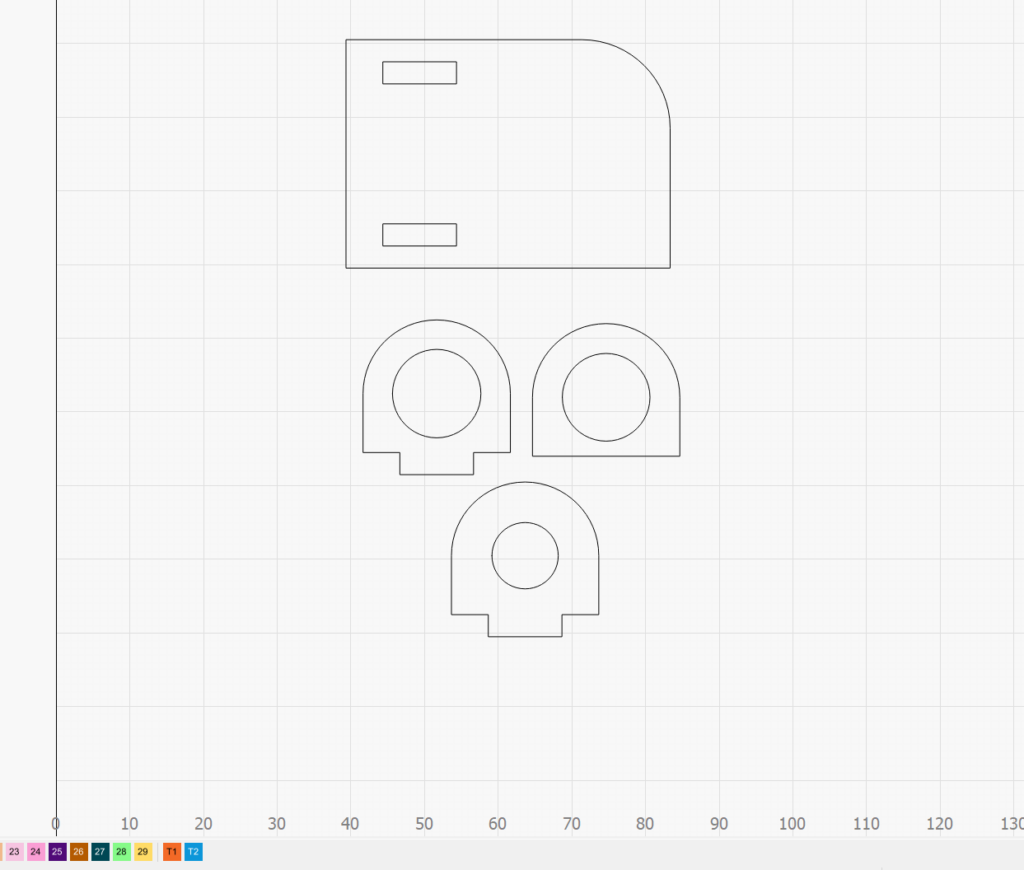

Der Halter

Um den Kreuzlaser inkl. Knopfzellengehäuse später einigermaßen ästhetisch befestigen zu können musste nun ein Halter her. Einen ersten Anlaufpunkt hierfür bietete wieder das angesprochene Video, allerdings gab es die gezeigten Pläne nur käuflich zu erwerben weswegen ich diese selbst nachgebaut habe. Der Halter sollte, wie beschrieben, aus 3mm MDF gefertigt werden. Um die genauen Maße zu haben, habe ich zunächst den Durchmesser des Lasers sowie die Breite des Gehäuses per Messschieber ermittelt und mir in Lightburn eine kleine Skizze angefertigt. Ich habe euch unter folgendem Link bzw. in der Download Sektion die entsprechende Lightburn Datei zur Verfügung gestellt.

Bei der oberen Abbildung handelt es sich um die Rückplatte. Hier wird später auf der linken Seite der Laser in zwei mit Ausschnitt versehenden Haltern und auf der rechten Seite das Knopfzellengehäuse angebracht. Das Design und die Größe des Halters kann natürlich nach belieben angepasst werden.

Anschließend habe ich die Teile bei einer Geschwindigkeit von 300 mm/m und 95% Leistung in 3 Durchläufen ausgeschnitten.

Der Zusammenbau

Da nun alle Teile bereit lagen konnte der Zusammenbau beginnen. Zunächst habe ich die einzelnen Steckverbindungen des Halters mit etwas Alleskleber versehen und antrocknen lassen. Hierbei ist zu beachten, dass die Rundung der Rückplatte später nach unten zeigen soll und der Kreuzlaser von oben in den Halter eingeführt wird. Hieraus ergibt sich die Anordnung der restlichen Teile um ein Durchrutschen des Lasers zu verhindern und diesen sicher im Halter positionieren zu können.

Wer möchte, kann den Halter natürlich noch vor oder nach dem Zusammenbau mit etwas Farbe verschönern. In meinem Fall reichte mir die rustikale MDF Optik. 😉

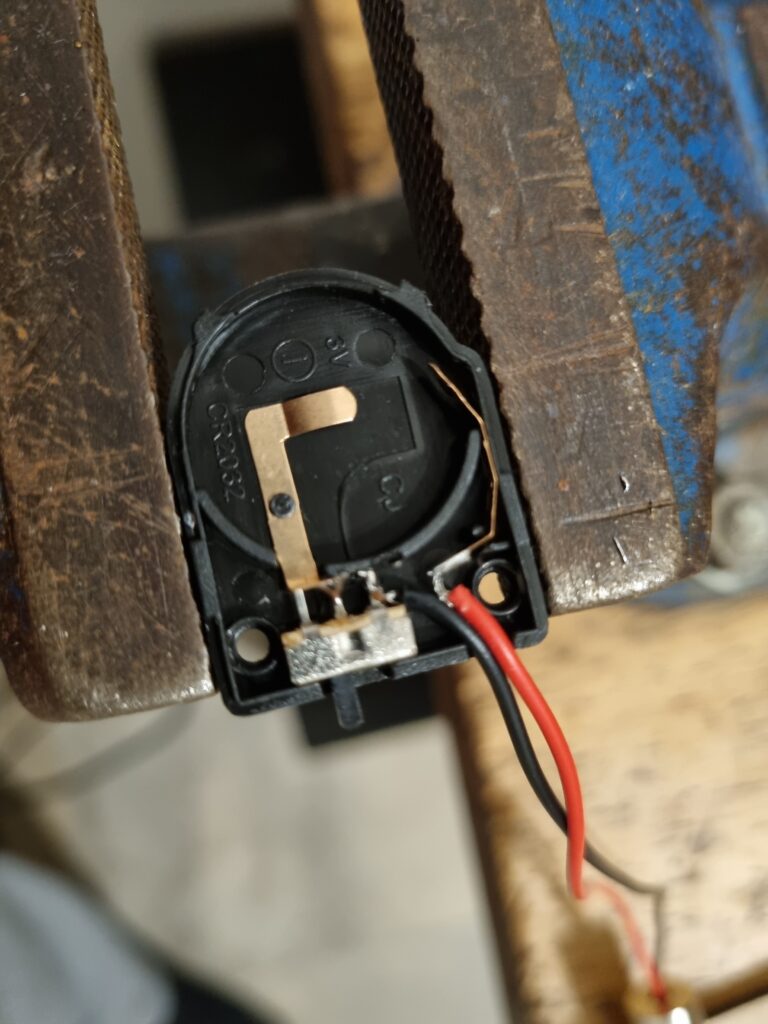

Nachdem der grobe Teil erledigt war, ging es an die eher feinen Sachen. Zunächst spielte ich mit dem Gedanken die beiden Kabel von Laser und Gehäuse einfach nur zusammen zu löten. Allerdings empfand ich dies optisch als nicht sehr schön und ich wollte die Kabel später auch eher kurz halten. Aus diesem Grunde habe ich mich dafür entschieden die am Gehäuse angebrachten Kabel zu entfernen und direkt mit dem Laser zu verlöten.

Anschließend habe ich den Laser in den Halter eingeschoben und das Knopfzellengehäuse mit etwas doppelseitigem Klebeband auf der Rückplatte befestigt. Der Halter samt Kreuzlaser kann dann ebenfalls mit doppelseitigem Klebeband an der Außenseite bzw. am Gehäuse eures Lasers (muss ja nicht zwingend ein X20 Pro sein) angebracht werden. Das Ergebnis kann sich denke ich sehen lassen.

Ermitteln und Einstellen des Offset

Um den Kreuzlaser zur Bestimmung der späteren Laserposition nutzen zu können muss zunächst der Abstand zwischen den beiden Lasern ermittelt werden. Hierfür gibt es eine relativ simple Methode. Fahrt zunächst mit dem Laser eine beliebige Position auf eurem Arbeitsbereich an und lasert z.B. ein kleines Rechteck. Ausgangspunkt ist die linke untere Ecke des Rechteckes. Der Laser darf anschließend nicht in die Home Position zurück fahren sondern auf der linken Ecke stehen bleiben. Nun markiert euch mit einem Edding oder Filzstift die Position des Kreuzlasers. Ich würde euch empfehlen einen etwas dünneren Stift zu nehmen als ich es initial getan habe. 😉

Als nächstes könnt ihr sowohl den X als auch den Y Abstand zwischen linker unterer Ecke des Rechteckes und des gekennzeichneten Punktes ermitteln. In meinem Fall waren es ca. 45mm auf der X-Achse und 10mm auf der Y-Achse.

Diese Werte können nun in der Lasercutter Software eingetragen werden. Bei Lightburn geht hierzu unter Bearbeiten -> Geräteeinstellungen und aktiviert den Punkt Laser-Versatz. Da wir uns auf der Y-Achse nach unten bewegen, muss der ermittelte Wert natürlich negiert werden.

Wird das Rechteck nun noch einmal gelasert, sollte dessen Ecke auf eurer Markierung liegen. Falls dies nicht exakt der Fall ist kann natürlich noch ein bisschen Feinjustierung betrieben werden. Wie in meinem Fall zu sehen ist, mussten die beiden Achsen ebenfalls noch einmal korrigiert werden.

Fazit

Mit nur wenigen Mitteln und überschaubarem Aufwand konnte mit dem Kreuzlaser eine durchaus nennenswerte Steigerung in Puncto Präzision erreicht werden. Die Ausrichtung von Werkstücken die gerade bei kleineren Objekten sehr langwierig und oft mühselig war, kann somit um ein vielfaches beschleunigt werden. Ich, für meinen Teil, bin hoch zufrieden mit dem Ergebnis und kann euch den Nachbau auf jeden Fall empfehlen!

Schreibe einen Kommentar